- UNTERNEHMEN

- Produkte

- HEISS

- SERVICE

- Kernkompetenzen

- Erfolgsgeschichten

- Nachrichten und Ereignisse

- KONTAKT

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-08 Herkunft:Powered

Die CNC-Bearbeitung formt alles von Flugzeugteilen bis hin zu Smartphones, doch der Weg von manuellen Maschinen zu vollautomatischen Systemen wird oft übersehen. Zu wissen, wie sich die CNC-Bearbeitung entwickelt hat, hilft Ingenieuren und Einkäufern, Qualität, Kosten und Lieferantenfähigkeit zu verstehen. In diesem Artikel erfahren Sie, wie sich diese Technologie zu einer Grundlage der modernen Fertigung entwickelte und warum ihre Geschichte auch heute noch von Bedeutung ist.

Vor der CNC-Bearbeitung wurden alle Arbeiten manuell durchgeführt. Maschinisten verwendeten Motordrehmaschinen, Kniefräsen und Schleifmaschinen, geleitet von Skalen, Vorrichtungen und ihrem eigenen Gespür. Facharbeiter konnten enge Toleranzen einhalten, aber alles hing von menschlicher Konzentration und Erfahrung ab. Ermüdung, kleine Fehler und Variationen in der Technik erschwerten eine echte Wiederholbarkeit.

Die frühe Mechanisierung versuchte Abhilfe zu schaffen. Nockengetriebene Maschinen und einfache automatische Drehmaschinen übernahmen sich wiederholende Bewegungen. Sie eigneten sich hervorragend für große Mengen einfacher Teile, aber Änderungen am Design waren mühsam. Ein neues Teil erforderte oft neue Nocken oder Vorrichtungen, was zu mehr Zeit und Kosten führte. Das System war effizient, aber nicht sehr flexibel.

Als Branchen wie die Automobil- und Luftfahrtindustrie expandierten, waren sowohl Volumen als auch Genauigkeit gefragt. Motoren brauchten engere Passungen. Flugzeugzellen brauchten glattere Konturen. Die manuelle Bearbeitung konnte diese Anforderungen nicht im großen Maßstab erfüllen. Unternehmen wollten eine Möglichkeit, Werkzeugwege zu „festlegen“, damit die Maschine jedes Mal das Gleiche tut, sogar über Schichten und Fabriken hinweg.

Dieser Druck bereitete den Weg für die numerische Steuerung. Anstatt Formen mit Schablonen oder Nocken zu kopieren, begannen Ingenieure zu fragen, ob sie die Werkzeugbewegung als Zahlen beschreiben könnten. Wenn sie Geometrie in Daten umwandeln könnten, könnten sie komplexe Schnitte automatisieren und auf vielen Maschinen skalieren.

In den späten 1940er und frühen 1950er Jahren nahm diese Idee als Numerical Control (NC) Gestalt an. Ingenieure verwendeten Lochstreifen, um Bewegungsabläufe zu speichern. Jede Lochreihe repräsentierte eine Position oder einen Befehl. Wenn die Maschine das Band las, trieb sie Motoren entlang definierter Achsen an und folgte dem Pfad Zeile für Zeile.

Es handelte sich noch nicht um CNC-Bearbeitung, da kein echter Computer im Einsatz war. Allerdings hat NC die Regeln bereits geändert. Es trennte das „Denken“ (Programmieren) vom „Tun“ (Schneiden). Sobald ein Programm existierte, konnten Geschäfte es über mehrere Läufe hinweg und sogar auf verschiedenen Computern, die dasselbe Codeformat verstanden, wiederverwenden.

Die Geschichte der CNC-Bearbeitung beginnt oft mit John T. Parsons. Er arbeitete an einem Problem, das immer noch modern klingt: wie man komplexe, dreidimensionale Formen für Hubschrauberblätter und Flugzeughäute herstellt. Diese Teile benötigten glatte, mathematisch definierte Kurven, die von Hand im Maßstab kaum genau zu bearbeiten waren.

Parsons nutzte frühe Computergeräte, um Koordinaten entlang eines Tragflächenprofils zu berechnen. Anschließend stanzte er diese Zahlen auf Karten und fütterte sie mit einem Schablonenbohrer. Dieser Ansatz verknüpfte Mathematik, Daten und Bearbeitung auf eine neue Art und Weise. Es zeigte sich, dass Werkzeugwege aus berechneten Punkten und nicht aus manueller Nachverfolgung stammen können. Dieses Konzept ist heute das Herzstück der CNC-Bearbeitung.

Die US Air Force erkannte das Potenzial und finanzierte weitere Forschung am MIT Servomechanisms Laboratory. Im Jahr 1952 stellte das MIT eine modifizierte Fräsmaschine vor, die durch numerische Eingabe gesteuert wurde. Servomotoren bewegten die Achsen gemäß den Anweisungen, die von einem Lochstreifen abgelesen wurden, und nicht von den Händen eines Maschinisten.

Diese Maschine schneidet reale Teile in drei Achsen mit einer wiederholbaren, programmierbaren Methode. Es wurde bewiesen, dass aus codierten Daten komplexe, konturierte Formen erzeugt werden können. Für die Luft- und Raumfahrt sowie die Verteidigung war dies ein großer Schritt. Es erhöhte die Konsistenz und öffnete die Tür zu fortschrittlicheren aerodynamischen Designs.

Die ersten NC-Maschinen basierten noch auf festverdrahteter Logik und einfacher Elektronik. Die Einrichtung war langsam. Änderungen erforderten neue Bänder. Mit der Verbesserung digitaler Computer begannen Ingenieure, diese festen Logiksysteme durch programmierbare Steuerungen zu ersetzen.

Durch diese Entwicklung entstand die Computer Numerical Control oder CNC-Bearbeitung. Anstatt einfach das Band abzulesen, könnte der Controller Programme speichern, Korrekturen vornehmen und erweiterte Funktionen unterstützen. Es konnte auch mit anderen Systemen kommunizieren, was den Weg für die Vernetzung und Integration in späteren Jahrzehnten ebnete.

Um diese Maschinen anzutreiben, verwendeten frühe Programmierer G-Code für Bewegungen und M-Code für Maschinenfunktionen. Ein G01-Befehl weist das Werkzeug an, sich mit einer festgelegten Vorschubgeschwindigkeit geradlinig zu bewegen. Andere Codes definierten Bögen, schnelle Bewegungen und Koordinatensysteme. M-Codes steuerten Kühlmittel, Werkzeugwechsel und Spindelzustände.

Zunächst speicherten sie diese Codes noch auf Band und tippten sie mit speziellen Maschinen ein. Dennoch verschaffte die Programmierschicht den Herstellern neue Flexibilität. Es wurde möglich, Feeds, Geschwindigkeiten oder Pfade durch Bearbeiten des Codes anzupassen, anstatt die Hardware neu zu erstellen. Die moderne CNC-Bearbeitung ist immer noch auf G-Code als gemeinsame „Sprache“ zwischen CAD/CAM-Systemen und Werkzeugmaschinen angewiesen.

Mitte der 1950er Jahre begannen Unternehmen, kommerzielle NC- und frühe CNC-Maschinen anzubieten. Eines der bekanntesten Beispiele war das Cincinnati Milacron Hydrotel, das in Zusammenarbeit mit dem MIT entwickelt wurde. Es zeigte sich, dass die numerische Steuerung nicht nur ein Laborexperiment war. Es handelte sich um ein brauchbares Produkt, das in die normale Produktion übergehen konnte.

Die frühe CNC-Bearbeitung störte traditionelle Arbeitsabläufe. Es reduzierte die Abhängigkeit von Meistermaschinisten bei jedem Schritt. Es ermöglichte Unternehmen, Prozesswissen in Programmen statt nur in den Köpfen der Menschen zu erfassen. Dadurch war es möglich, kleinere Chargen komplexer Teile konsistenter zu produzieren.

Für B2B-Käufer wurden dadurch neue Erwartungen geweckt. Anstatt zu fragen: „Können Sie das überhaupt herstellen?“, könnten sie anfangen zu fragen: „Wie wiederholbar ist es? Kann man es global skalieren? Wie stabil sind die Toleranzen im Laufe der Zeit?“ Das sind auch heute noch die Kernfragen bei Lieferantenaudits.

In den 1970er Jahren hielten Mikroprozessoren Einzug in CNC-Steuerungen. Sie ersetzten Racks mit Relais und diskreten Komponenten durch kompakte, programmierbare Platinen. Diese Änderung verbesserte die Zuverlässigkeit und vereinfachte Aktualisierungen. Es ermöglichte auch komplexere Funktionen wie Werkzeugkompensation, Festzyklen und eine bessere Interpolation.

Für die Betreiber wurde die Benutzeroberfläche langsam benutzerfreundlicher. CRT-Bildschirme ersetzten Papierlisten. Softkeys und Menüs erleichterten die Navigation. Die Werkstätten konnten nun mehr Leute für die Bedienung der Geräte schulen, was dazu beitrug, die CNC-Bearbeitung auf kleinere Hersteller auszuweiten.

In den späten 1970er und 1980er Jahren wurden Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM) weit verbreitet. Ingenieure könnten Teile als 3D-Modelle entwerfen und dann Werkzeugwege direkt aus der Geometrie generieren. Die Software erstellte den für die CNC-Bearbeitung erforderlichen G-Code, anstatt Programmierer zu zwingen, jede Zeile von Hand zu schreiben.

Diese Integration verkürzte die Programmierzeit und reduzierte Fehler. Es förderte auch komplexere Geometrien, da sich Designer nicht mehr so viele Gedanken über den manuellen Codierungsaufwand machen mussten. Heutzutage folgen die meisten CNC-Bearbeitungsprojekte immer noch diesem Pfad: CAD-Modell → CAM-Werkzeugweg → CNC-Maschine.

In den späten 1980er und 1990er Jahren war die CNC-Bearbeitung in vielen Fabriken von einer „fortgeschrittenen Option“ zur Standardpraxis übergegangen. Es war besonders in Branchen vorherrschend, die eine hohe Präzision und mittlere bis große Volumina erforderten. Sobald ein Teil programmiert und getestet war, konnten Werkstätten es jahrelang nutzen und nur dann aktualisieren, wenn sich das Design änderte.

Für B2B-Käufer wurde in dieser Ära die Erwartung geweckt, dass die CNC-Bearbeitung sowohl Qualität als auch wettbewerbsfähige Preise bieten sollte. Es festigte auch die Idee, dass ein „ausgereifter“ Lieferant über mehrere CNC-Maschinen, Reservekapazitäten und einen klaren Prozess für die Verwaltung von Revisionen verfügen würde.

Epoche | Dominante Technik | Typischer Anwendungsfall |

Vor 1940er Jahren | Manuelle Maschinen | Kleine Stückzahlen, hohe Fachkompetenz, einfache Teile |

1950er–1960er Jahre | NC, frühes CNC | Prototypen für Luft- und Raumfahrt, Verteidigung |

1970er–1990er Jahre | CNC + CAD/CAM | Hochpräzise industrielle Fertigung |

Die moderne CNC-Bearbeitung basiert immer noch auf drei Kernbausteinen, die bis in die frühe NC zurückreichen: einer mechanischen Werkzeugmaschine, einer Steuerung und einem Antriebs-/Feedbacksystem. Die Maschine bietet Steifigkeit, Spindelleistung und Achsweg. Der Controller liest das Programm und koordiniert Bewegungen. Die Antriebe und Encoder stellen sicher, dass jede Achse den Befehlen genau folgt.

Die Geschichte erklärt, warum diese Elemente oft modular aufgebaut sind. Benutzer können verschiedene Maschinen koppeln und Marken steuern, sofern sie korrekt integriert sind. Für Käufer bedeutet dies, dass zwei Werkstätten möglicherweise beide „CNC-Bearbeitungen durchführen“, aber über sehr unterschiedliche zugrunde liegende Stacks verfügen, was sich auf Leistung und Betriebszeit auswirkt.

Die Erkenntnisse aus der frühen Automatisierung trieben den Übergang zu Zellen und Systemen voran. Es gibt immer noch eigenständige CNC-Maschinen, aber fortschrittlichere Anlagen kombinieren jetzt Maschinen, Palettenpools und Roboter. Rohmaterial kommt an einem Ende hinein. Am anderen Ende kommen fertige Teile heraus, manchmal mit minimalem menschlichen Eingriff.

Dieser Ansatz erwächst direkt aus dem ursprünglichen NC-Traum: konsistente, wiederholbare Produktion mit weniger menschlichen Fehlern. Heute unterstützt es die CNC-Bearbeitung ohne Unterbrechung nachts und am Wochenende, was die Kosten pro Teil senken und die Liefergeschwindigkeit verbessern kann.

Im Laufe der Zeit entstanden mehrere Kernmaschinenfamilien:

● CNC-Drehmaschinen und Drehzentren für Wellen, Buchsen und Rotationsteile.

● CNC-Fräsmaschinen und Bearbeitungszentren für prismatische Teile und komplexe 3D-Oberflächen.

● Mehrachs- und Fräs-Drehmaschinen, die beides kombinieren und so den Rüstaufwand reduzieren.

Jede Plattform spiegelt jahrzehntelange schrittweise Verbesserung wider. Sie bieten schnellere Spindeln, bessere Steifigkeit und mehr Achsen, folgen aber immer noch den gleichen Prinzipien wie die ersten NC-Maschinen. Für Käufer ist die Plattformauswahl wichtig. Dies wirkt sich auf die Zykluszeit, die erreichbaren Geometrien und die Kostenstruktur aus.

Luft- und Raumfahrt sowie Verteidigung gehörten zu den ersten Unternehmen, die sich mit der CNC-Bearbeitung beschäftigten. Sie benötigten komplexe, belastungskritische Teile aus Hartlegierungen, oft in Kleinserien. Die Konsistenz und Präzision der CNC ermöglichte die Zertifizierung von Prozessen und die Aufrechterhaltung der Rückverfolgbarkeit über lange Programmlebensdauern.

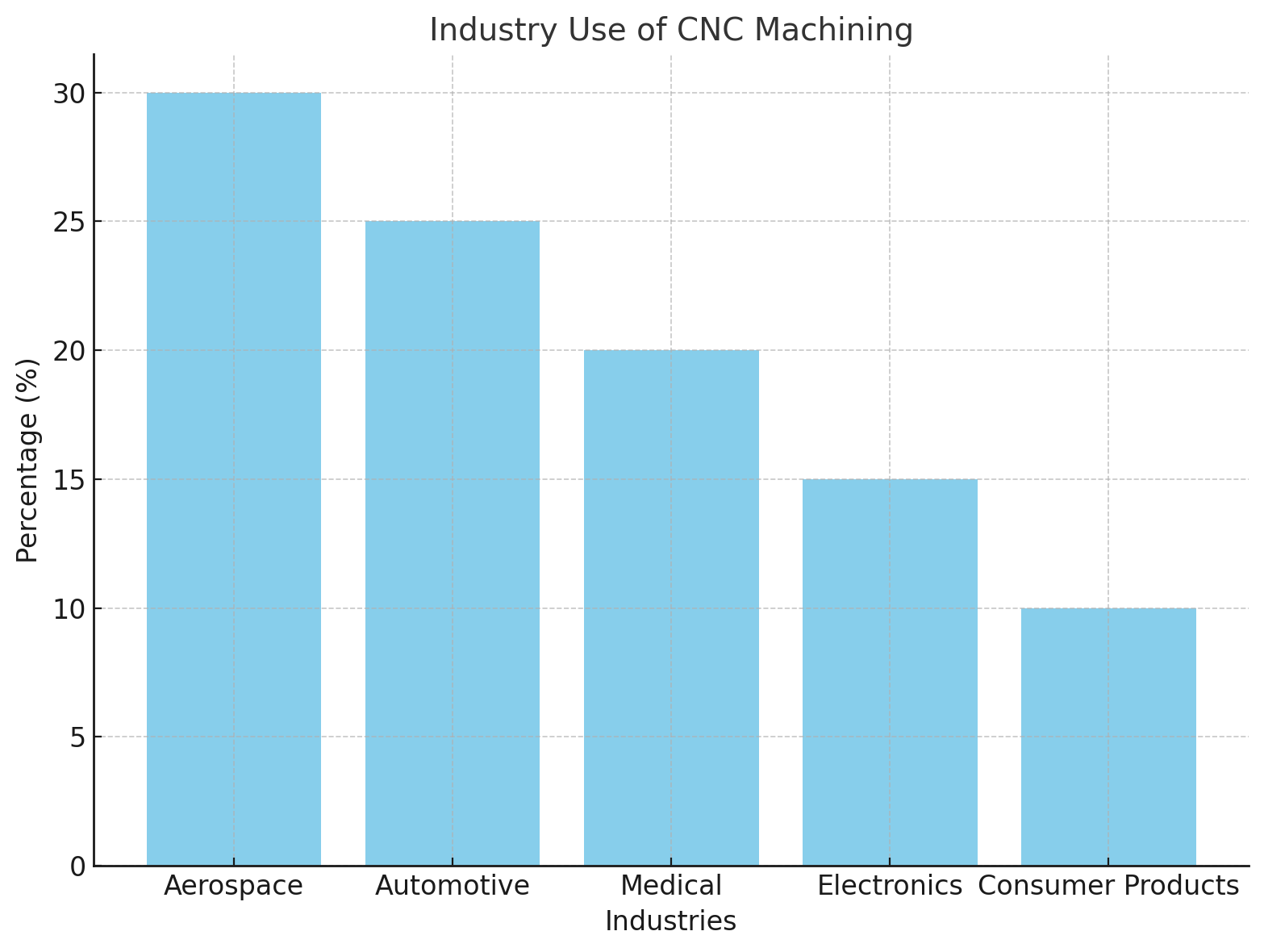

Als die Ausrüstungskosten sanken, folgten andere Branchen. Automotive nutzte CNC-Bearbeitung zur Herstellung von Motorkomponenten, Getriebegehäusen und Werkzeugen. Medical wandte sich an CNC für Implantate und Instrumente, die der Anatomie und strengen Vorschriften entsprechen müssen. Die Elektronik nutzte es für Gehäuse, Kühlkörper und Vorrichtungen für Montagelinien.

Jeder Sektor hat die CNC-Bearbeitung in leicht unterschiedliche Richtungen vorangetrieben. Die Automobilindustrie verlangte Zykluszeit und Robustheit. Medizinisch geforderte Rückverfolgbarkeit und Validierung. Die Elektronik erforderte feine Funktionen und Flexibilität bei kleinen Chargen. Gemeinsam erweiterten sie das Toolkit der Technologie.

Moderne CNC-Bearbeitung bietet Präzision, von der die frühen NC-Pioniere nur träumen konnten. Mehrachsige Maschinen schneiden komplexe Formen in einer oder zwei Aufspannungen statt in vielen.

Diese Fähigkeit ermöglicht es Ingenieuren, leichtere, besser integrierte Teile zu entwerfen. Sie können Funktionen in einer einzigen bearbeiteten Komponente statt in vielen zusammengebauten Teilen kombinieren. Für Einkäufer ergeben sich Chancen, die Anzahl der Teile zu reduzieren und die Lieferketten zu vereinfachen, wenn sie eng mit ihren CNC-Partnern zusammenarbeiten.

Die jüngste Veränderungswelle bringt Konnektivität. Viele CNC-Steuerungen unterstützen mittlerweile die Datenerfassung und Fernüberwachung. Werkstätten können die Spindelauslastung, die Werkzeuglebensdauer und die Ausschussraten in Echtzeit verfolgen. Sie können Programmaktualisierungen auch zentral pushen und Trends über Maschinen und Schichten hinweg analysieren.

CNC-Bearbeitung steht nicht mehr alleine da. Es arbeitet nun neben additiver Fertigung, Laserschneiden und anderen fortschrittlichen Methoden. Viele Unternehmen drucken endkonturnahe Formen aus Metall oder Kunststoff und bearbeiten dann kritische Oberflächen per CNC. Andere nutzen die CNC-Bearbeitung nur für Merkmale, die enge Toleranzen oder starke Gewinde erfordern.

Mit Blick auf die Zukunft streben viele Werke eine CNC-Bearbeitung ohne Umwege an. Roboter laden und entladen Teile. Palettensysteme rotieren die Aufträge automatisch. Maschinen senden nur dann Warnungen, wenn etwas menschliche Aufmerksamkeit erfordert. Dieser Ansatz baut direkt auf dem ursprünglichen NC-Ziel einer hohen Wiederholgenauigkeit und einem geringen Arbeitsaufwand pro Teil auf.

Für Käufer bedeutet dieser Trend wahrscheinlich, dass die Preise im Laufe der Zeit stabiler werden, insbesondere für Wiederholungsteile. Es kann auch eine stärkere Konsolidierung bedeuten, da Geschäfte, die nicht in die Automatisierung investieren können, Schwierigkeiten haben, im Wettbewerb zu bestehen.

Mit der Weiterentwicklung der CNC-Bearbeitung ändern sich auch die erforderlichen Fähigkeiten. Zukünftige Maschinisten werden weniger Zeit damit verbringen, Handräder zu drehen und mehr Zeit damit, Daten zu lesen, Programme zu optimieren und Systemprobleme zu lösen. Sie benötigen sowohl kaufmännisches Gespür als auch digitale Fähigkeiten.

Dieser Wandel hat direkte Auswirkungen auf die Beschaffungsstrategien. Käufer stellen möglicherweise fest, dass die Lieferanten mit dem höchsten Wert diejenigen sind, die diese neue Art von Talenten anziehen und halten. Maschinenlisten und Zertifizierungen werden wichtig sein, aber auch Kultur, Schulung und technische Partnerschaften.

Die Geschichte der CNC-Bearbeitung ist eine Reise der Innovation, angetrieben von der Forderung nach höherer Präzision und Volumen. Von frühen manuellen Werkzeugen bis hin zu Lochstreifen-NC legten Pioniere wie John T. Parsons den Grundstein für die heutigen fortschrittlichen Systeme. Moderne CNC-Maschinen sind vernetzte Mehrachsensysteme, die immer noch auf denselben Prinzipien der Geometrie und numerischen Steuerung basieren. Das Verständnis dieser Entwicklung hilft Ingenieuren und B2B-Käufern, fundierte Entscheidungen zu treffen. Da Automatisierung und neue Materialien die Zukunft vorantreiben, bieten Unternehmen wie Onustec wertvolle CNC-Bearbeitungslösungen an, die Präzision, Effizienz und Kosteneffizienz bieten und Unternehmen dabei helfen, Ideen in zuverlässige, qualitativ hochwertige Teile umzusetzen.

A: Unter CNC-Bearbeitung versteht man einen computergesteuerten Herstellungsprozess, bei dem Werkzeugmaschinen codierten Anweisungen folgen, um präzise Teile herzustellen. Es automatisiert Prozesse, die zuvor manuell durchgeführt wurden, und verbessert so die Effizienz und Genauigkeit.

A: Die CNC-Bearbeitung entwickelte sich in den 1950er Jahren von manuellen Werkzeugen zu Lochstreifen-NC-Systemen und dann zu modernen, computergesteuerten Maschinen. Innovationen wie CAD/CAM-Integration und Mikroprozessoren führten zu seiner heutigen automatisierten Form.

A: Die CNC-Bearbeitung wurde entwickelt, um der Nachfrage nach höherer Präzision und Effizienz in der Fertigung gerecht zu werden. Es automatisierte komplexe Aufgaben, verbesserte die Konsistenz und reduzierte menschliche Fehler in der Produktion.

A: Die CNC-Bearbeitung bietet zahlreiche Vorteile, darunter hohe Präzision, Wiederholbarkeit, reduzierte Arbeitskosten und die Möglichkeit, komplexe Geometrien mit minimalem menschlichen Eingriff herzustellen.

A: Im Gegensatz zur herkömmlichen Bearbeitung ist die CNC-Bearbeitung vollständig automatisiert. Es verwendet computergenerierte Programme für die Werkzeugbewegung, was im Vergleich zu manuellen Methoden eine höhere Präzision und Konsistenz gewährleistet.

A: CNC-Bearbeitung wird in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik, wo hohe Präzision und Wiederholgenauigkeit für die Herstellung komplexer Teile unerlässlich sind.

A: Durch die CNC-Bearbeitung werden die Herstellungskosten gesenkt, indem die Automatisierung erhöht, die Genauigkeit verbessert und Materialverschwendung minimiert wird. Es ermöglicht eine schnellere Produktion und eine geringere Abhängigkeit von qualifizierten Arbeitskräften.