- UNTERNEHMEN

- Produkte

- HEISS

- SERVICE

- Kernkompetenzen

- Erfolgsgeschichten

- Nachrichten und Ereignisse

- KONTAKT

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2026-01-15 Herkunft:Powered

CNC-Maschinen (Computer Numerical Control-Maschinen) verändern die moderne Fertigung mit unübertroffener Automatisierung und Präzision. Diese Maschinen können komplizierte Aufgaben an Metallen, Kunststoffen und Holz ausführen und dabei menschliche Fehler minimieren. In diesem Artikel befassen wir uns mit den Schlüsselkomponenten einer CNC-Maschine. Sie erfahren, wie das CNC-Blockdiagramm zeigt, wie diese Teile zusammenarbeiten, um eine präzise Bearbeitung zu erreichen.

Eine CNC-Maschine (Computer Numerical Control) ist ein Werkzeug, das computergenerierte Anweisungen verwendet, um den Prozess der Materialformung zu automatisieren. CNC-Maschinen werden mit einem speziellen Code, dem sogenannten G-Code, programmiert, der der Maschine die spezifischen Bewegungen und Aktionen mitteilt, die sie ausführen soll. Es gibt zwei Haupttypen von CNC-Maschinen: CNC-Fräsmaschinen und CNC-Drehmaschinen. Bei CNC-Fräsmaschinen rotieren Schneidwerkzeuge hauptsächlich gegen ein feststehendes Werkstück, während bei CNC-Drehmaschinen das Werkstück selbst gegen ein feststehendes Werkzeug rotiert. Diese Maschinen sind unglaublich vielseitig und können alles von einfachen Schnitten bis hin zu komplexen Geometrien bewältigen.

CNC-Maschinen haben die Fertigungsindustrie dramatisch verändert, indem sie Aufgaben automatisiert haben, die früher einen erheblichen manuellen Aufwand erforderten. Einer der Hauptvorteile ist ihre Effizienz – CNC-Maschinen können kontinuierlich und mit minimalem Aufwand betrieben werden, was die Produktivität erheblich steigert. Ihre Präzision ermöglicht die Herstellung hochkomplizierter Teile, die mit manuellen Methoden unmöglich wären. Darüber hinaus reduzieren CNC-Maschinen menschliche Fehler und sorgen für wiederholbare Genauigkeit bei der Massenproduktion oder bei Sonderanfertigungen. Sie werden häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt sowie der Herstellung medizinischer Geräte eingesetzt, in denen Präzision und Konsistenz von entscheidender Bedeutung sind.

CNC-Maschinen werden in einer Vielzahl von Branchen eingesetzt, wobei ihre wichtigsten Anwendungen in den Bereichen Luft- und Raumfahrt, Automobil und Medizin liegen. In der Luft- und Raumfahrt fertigen sie Teile wie Turbinenschaufeln und Triebwerkskomponenten. Die Automobilindustrie setzt bei der Herstellung von Motorblöcken, Zahnrädern und Fahrwerkskomponenten auf CNC-Maschinen. CNC-Maschinen sind auch in der Medizinbranche von entscheidender Bedeutung, wo sie Implantate, chirurgische Instrumente und Prothesen mit außergewöhnlicher Präzision herstellen. Die Flexibilität von CNC-Maschinen ermöglicht es Herstellern, vielfältige Produktionsanforderungen zu erfüllen, von individuellen Einzelanfertigungen bis hin zur Massenproduktion.

Die Machine Control Unit (MCU) ist das „Gehirn“ der CNC-Maschine. Es ist dafür verantwortlich, die G-Code-Befehle zu interpretieren und in elektrische Signale umzuwandeln, die die Bewegungen der Maschine steuern. Die MCU koordiniert den Betrieb der Motoren und Werkzeuge der Maschine, um präzise Bewegungen entlang mehrerer Achsen auszuführen. Es verwaltet auch andere wichtige Funktionen wie die Aktivierung des Kühlmittels und den Werkzeugwechsel und sorgt so für einen reibungslosen und effizienten Betrieb der Maschine. Die MCU ist ein wichtiger Bestandteil jeder CNC-Maschine, da sie gewährleistet, dass die Maschine den Programmanweisungen genau folgt.

Eingabegeräte sind die Art und Weise, wie Daten, typischerweise in Form von G-Code, in die CNC-Maschine geladen werden. Zu diesen Geräten können Tastaturen für die manuelle Eingabe, USB-Laufwerke zum Übertragen abgeschlossener Programme oder drahtlose Netzwerke zum Herunterladen von Programmen von anderen Computern gehören. Die Rolle des Eingabegeräts ist von entscheidender Bedeutung, da es das Programm in die MCU einspeist und es der Maschine ermöglicht, ihren Betrieb aufzunehmen. Diese Eingabemethoden bieten Flexibilität bei der Datenübertragung und ermöglichen einfache Aktualisierungen und Änderungen am Maschinenbetrieb.

Das Feedback-System stellt sicher, dass die CNC-Maschine mit hoher Genauigkeit arbeitet, indem es ihre Position und Bewegungen kontinuierlich überwacht. Encoder und Sensoren werden eingesetzt, um die tatsächliche Position der Maschinenkomponenten zu verfolgen und sie anhand der Programmanweisungen mit der erwarteten Position zu vergleichen. Dieses Feedbacksystem mit geschlossenem Regelkreis ermöglicht es der MCU, bei Abweichungen Anpassungen in Echtzeit vorzunehmen, um sicherzustellen, dass jeder Vorgang innerhalb der gewünschten Toleranzen ausgeführt wird. Rückkopplungsmechanismen sind für die Aufrechterhaltung der Präzision von entscheidender Bedeutung, insbesondere in hochpräzisen Anwendungen wie der Luft- und Raumfahrt sowie der medizinischen Fertigung.

Ein CNC-Blockdiagramm ist eine vereinfachte visuelle Darstellung der Komponenten der CNC-Maschine und ihrer Interaktionen. Es hilft zu verstehen, wie die verschiedenen Teile der Maschine zusammenarbeiten, um die programmierten Anweisungen auszuführen. In einem typischen Blockdiagramm umfassen die Hauptblöcke den Eingabeblock (wo Daten in das System eingegeben werden), den MCU-Block (wo das Programm interpretiert wird), das Antriebssystem (das die Maschinenkomponenten bewegt), die Werkzeugmaschine (die die Bearbeitung durchführt) und das Feedbacksystem (das die Genauigkeit der Maschine gewährleistet). Das Diagramm bietet einen klaren Überblick darüber, wie Informationen von der Eingabe bis zum Betrieb durch das System weitergeleitet werden.

Der Eingabeblock in einer CNC-Maschine stellt die Geräte dar, die zum Laden des Programms in das System verwendet werden. Diese Geräte können von Computern und Tastaturen bis hin zu USB-Laufwerken oder drahtlosen Verbindungen reichen. Der Zweck des Eingabeblocks besteht darin, den G-Code, der Anweisungen für die Bewegungen der Maschine enthält, in die MCU einzuspeisen. Sobald die Daten eingegeben sind, interpretiert die MCU die Befehle und sendet Anweisungen an das Antriebssystem, das sie in physische Bewegung umsetzt. Die Effizienz des Eingabeblocks ist entscheidend dafür, dass die CNC-Maschine das richtige Programm erhält und die erforderlichen Operationen ausführt.

Der MCU-Block ist die Kernkomponente des CNC-Blockdiagramms, da er die eingehenden Daten verarbeitet und in Signale umwandelt, die die Aktionen der Maschine steuern. Die MCU empfängt Eingaben vom Programm, interpretiert sie und steuert dann die Bewegung von Motoren, Werkzeugen und anderen Teilen der CNC-Maschine. Darüber hinaus verwaltet es Zusatzfunktionen wie Kühlmittelaktivierung und Werkzeugwechsel. Die MCU stellt sicher, dass die Maschine den Anweisungen des Programms genau folgt und während des gesamten Bearbeitungsprozesses ein hohes Maß an Genauigkeit beibehält.

Servomotoren sind für den Antrieb der Maschinenkomponenten entlang der vorgegebenen Achsen verantwortlich. Diese Motoren wandeln elektrische Signale von der MCU in mechanische Bewegung um, sodass die Maschine Schneid-, Bohr- und Fräsvorgänge mit hoher Präzision ausführen kann. Kugelumlaufspindeln wandeln die Drehbewegung des Servomotors in eine lineare Bewegung um und sorgen so dafür, dass sich die Maschinenkomponenten präzise entlang der X-, Y- und Z-Achse bewegen. Servomotoren und Kugelumlaufspindeln bilden zusammen das Rückgrat des Antriebssystems der CNC-Maschine und ermöglichen präzise und effiziente Bearbeitungsvorgänge.

| Parameterkategorie: | Servomotor, | Kugelumlaufspindel, |

|---|---|---|

| Typ | AC-Servomotor | Hochpräzise Kugelumlaufspindel |

| Anwendung | Präzise Positionierung, Geschwindigkeitsregelung | Wandelt eine Drehbewegung in eine lineare Bewegung um |

| Genauigkeit | ±0,001 mm | ±0,002 mm |

| Nennleistung | 1-10 kW | — |

| Geschwindigkeitsbereich | 1000-5000 U/min | — |

| Maximale Belastung | 100-1000 Nm | 10-2000 N |

| Effizienz | 90 %–98 % | 90 %–95 % |

| Material | Magnet, Kupfer | Hochfester Stahl, Aluminiumlegierung |

| Wartungstipps | Überlastung vermeiden, regelmäßig kalibrieren | Schmierung regelmäßig prüfen, Schrauben reinigen |

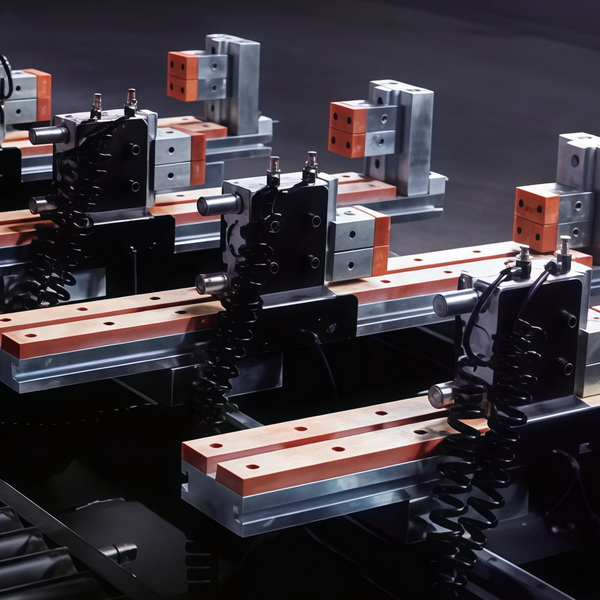

Linearführungen sind eine weitere wichtige Komponente des Antriebssystems. Sie sorgen für eine reibungslose Bewegung entlang der Achsen und stellen sicher, dass die Maschinenkomponenten ausgerichtet bleiben. Diese Führungen tragen dazu bei, die Reibung zu reduzieren und Abweichungen in der Maschinenbewegung zu verhindern, was zur Gesamtpräzision des Systems beiträgt. Durch die Aufrechterhaltung der korrekten Ausrichtung beweglicher Teile tragen Linearführungen dazu bei, Fehler zu minimieren und sicherzustellen, dass die Maschine innerhalb der gewünschten Toleranzen arbeitet. Hochwertige Linearführungen sind unerlässlich, um die Präzision zu erreichen, die für Aufgaben wie die Luft- und Raumfahrtfertigung und die Produktion medizinischer Geräte erforderlich ist.

Kalibrierung und Synchronisierung verbessern die Präzision der CNC-Maschine, reduzieren Fehler und stellen sicher, dass die Teile hohen Qualitätsstandards entsprechen. In dieser Tabelle erfahren Sie, wie Sie Ihre CNC-Maschine effizient kalibrieren.

| Kalibrierungselement | , Kalibrierungsmethode, | Kalibrierungsfrequenz, | Einflussfaktoren, | Anwendungsbereich, |

|---|---|---|---|---|

| Achsenkalibrierung | Verwenden Sie Standardblöcke | Alle 6 Monate | Belastung, Temperaturänderungen | Alle CNC-Maschinen |

| Werkzeugkalibrierung | Manuelle Einstellung oder Sonde | Alle 1-2 Monate | Nutzungshäufigkeit, Werkzeugverschleiß | CNC-Fräsmaschinen, Drehmaschinen |

| Positionssynchronisierung | Nutzen Sie Sensoren und Feedbacksysteme | Wöchentlich prüfen | Motorgenauigkeit, Last | Hochpräzise Bearbeitung |

| Kalibrierung der Bewegungsgenauigkeit | Echtzeit-Encoder-Feedback | Alle 3 Monate | Werkstücktemperatur, Verschleiß | Luft- und Raumfahrt, medizinische Teile |

| Kalibrierung des Feedback-Systems | Verwenden Sie Signalkalibratoren | Jedes Quartal | Sensorgenauigkeit, Verschleiß | Hochpräzise CNC-Fräsen |

Tipp: Regelmäßige Kalibrierung stellt sicher, dass die Komponenten der CNC-Maschine innerhalb der vorgegebenen Toleranzen bleiben, was dazu beiträgt, die Teilequalität aufrechtzuerhalten und Fehler zu minimieren.

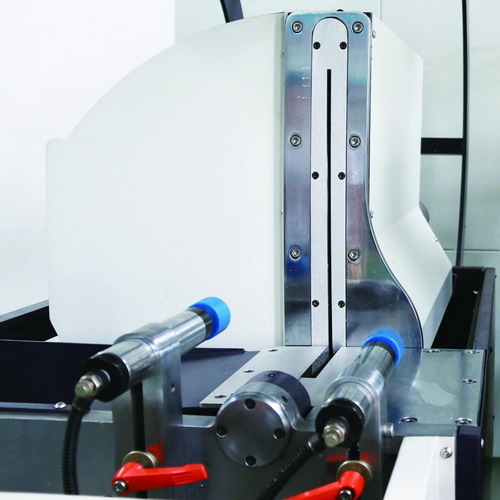

Werkzeugmaschinen sind die Teile der CNC-Maschine, die tatsächlich die Bearbeitungsvorgänge ausführen. Dazu gehören je nach Verwendungszweck der Maschine Schneidwerkzeuge, Spindeln und verschiedene Aufsätze. CNC-Drehmaschinen verwenden typischerweise stationäre Werkzeuge und bewegen das rotierende Werkstück, während CNC-Fräsmaschinen die rotierenden Werkzeuge in das stationäre Werkstück bewegen. Fortschrittlichere Maschinen wie 5-Achsen-CNC-Maschinen können sowohl das Werkstück als auch das Werkzeug bewegen, um noch komplexere Formen zu erreichen. Die Auswahl der richtigen Werkzeugmaschine ist entscheidend für das Erreichen der gewünschten Teilegeometrie und -oberfläche.

Werkzeughalter werden zur sicheren Befestigung von Schneidwerkzeugen an der CNC-Maschine verwendet und sorgen so für Stabilität und Präzision bei Bearbeitungsvorgängen. Werkzeugwechsler tauschen Werkzeuge nach Bedarf automatisch ein und aus, wodurch Ausfallzeiten minimiert und die Effizienz verbessert werden. Mit automatisierten Werkzeugwechseln kann die CNC-Maschine nahtlos zwischen verschiedenen Schneidwerkzeugen wechseln und so komplexe mehrstufige Prozesse ohne Bedienereingriff ermöglichen. Besonders vorteilhaft ist der Einsatz von Werkzeugwechslern in der Großserienfertigung, wo es auf Effizienz und Schnelligkeit ankommt.

5-Achsen-CNC-Maschinen sind so konzipiert, dass sie sowohl das Werkzeug als auch das Werkstück gleichzeitig entlang mehrerer Achsen bewegen und so die Herstellung komplizierter Teile mit komplexen Geometrien ermöglichen. Diese Flexibilität ermöglicht Bearbeitungsvorgänge, die mit herkömmlichen 3-Achsen-Maschinen schwierig oder unmöglich wären. In Branchen wie der Luft- und Raumfahrt und der Automobilherstellung, in denen Teile häufig mehrere Winkel und komplexe Merkmale erfordern, bieten 5-Achsen-Maschinen erhebliche Vorteile in Bezug auf Präzision und Effizienz. Durch die Kombination von Werkzeug- und Werkstückbewegung reduzieren 5-Achsen-Maschinen die Notwendigkeit einer Neupositionierung von Teilen, was zu schnelleren Durchlaufzeiten und höherer Genauigkeit führt.

Kühlsysteme sind entscheidend für die Aufrechterhaltung der Leistung und Langlebigkeit von CNC-Maschinen. Diese Tabelle hilft Ihnen, die Vorteile der verschiedenen Kühlsysteme zu verstehen und zu erfahren, wann sie eingesetzt werden sollten.

| Kühlsystemtyp, | Kühlmitteltyp, | Effizienz, | empfohlene Anwendung | , Wartungsanforderungen |

|---|---|---|---|---|

| Kühlmittel auf Wasserbasis | Wasser-Öl-Gemisch | Hohe Kühlleistung | Hochfeste Metallbearbeitung | Regelmäßiger Kühlmittelwechsel |

| Kühlmittel auf Ölbasis | Hochleistungsöle | Mäßige Kühlung, gute Schmierung | Präzisionsteilebearbeitung | Regelmäßige Kontrolle der Ölqualität |

| Gaskühlung | Druckluft | Geringe Effizienz, reduziert die Kontamination | Reinigen von Werkstücken, leichte Materialbearbeitung | Regelmäßige Kontrolle der Luftqualität |

| Sprühkühlsystem | Flüssigkeit aufsprühen | Dauerhaft niedrige Temperatur, reduziert die Reibung | Hochgeschwindigkeitsschneidvorgänge | Monatlicher Systemcheck |

| Eingebautes Kühlsystem | Interne Zirkulationsflüssigkeit | Optimale Wärmekontrolle, präzise Temperatur | Mehrachsmaschinen, hochpräzise Drehmaschinen | Regelmäßige Reinigung der Rohrleitungen |

Tipp: Die Wahl des richtigen Kühlmitteltyps für den Betrieb Ihrer CNC-Maschine ist entscheidend, um eine reibungslose und effiziente Leistung zu gewährleisten, insbesondere beim Hochgeschwindigkeitsschneiden.

Kühlmittelsysteme spielen eine entscheidende Rolle bei der Verlängerung der Lebensdauer von Schneidwerkzeugen. Durch die Reduzierung der Temperatur an der Schneidkante trägt Kühlmittel dazu bei, vorzeitigen Verschleiß zu verhindern und die Standzeit des Werkzeugs zu verlängern. Dies ist besonders wichtig für Hochgeschwindigkeitsbearbeitungsvorgänge, bei denen die Werkzeuge erheblicher Hitze und Belastung ausgesetzt sind. Kühlsysteme verhindern nicht nur den Werkzeugverschleiß, sondern verbessern auch die Gesamtbearbeitungsleistung, indem sie konstante Schnittgeschwindigkeiten aufrechterhalten und das Risiko eines Werkzeugbruchs verringern.

So wie Kühlmittel dazu beiträgt, die Lebensdauer von Schneidwerkzeugen zu verlängern, trägt es auch zur Wartung der CNC-Maschine selbst bei. Durch die regelmäßige Wartung des Kühlsystems wird sichergestellt, dass die Maschine mit Höchstleistung arbeitet, eine Überhitzung verhindert und das Risiko eines Maschinenausfalls verringert wird. Routinemäßige Kontrollen und Wartung des Kühlmittelsystems, einschließlich Kühlmittelwechsel und Reinigung des Systems, sind unerlässlich, um die Lebensdauer der Maschine zu verlängern und langfristig einen zuverlässigen Betrieb sicherzustellen.

Das Bett einer CNC-Maschine dient als Grundlage für das gesamte System. Es bietet Stabilität und Halt für das Werkstück während der Bearbeitungsvorgänge. Bei CNC-Fräsmaschinen bewegt sich das Bett horizontal entlang der X- und Y-Achse, um das Werkstück genau unter dem Schneidwerkzeug zu positionieren. Bei CNC-Drehmaschinen hält das Bett den Werkzeugrevolver und den Reitstock, während das Werkstück durch das Spannfutter an Ort und Stelle gehalten wird. Die Stabilität des Bettes ist entscheidend für die Aufrechterhaltung der Genauigkeit und Präzision des Bearbeitungsprozesses.

Die Bewegung des CNC-Maschinenbetts ist entscheidend für die präzise Positionierung des Werkstücks. Das Bett bewegt sich entlang der X-, Y- und Z-Achse und kann bei fortschrittlichen 5-Achsen-Maschinen auch gedreht werden, um komplexere Teile aufzunehmen. Durch diese Bewegung kann das Schneidwerkzeug auf verschiedene Bereiche des Werkstücks zugreifen und so sicherstellen, dass jeder Arbeitsgang präzise ausgeführt wird. Die richtige Ausrichtung und Bewegung des Bettes sind entscheidend für die Minimierung von Fehlern und die Erzielung qualitativ hochwertiger Teile.

Bei modernen CNC-Maschinen, insbesondere 5-Achsen-Maschinen, kann das Bett so konstruiert sein, dass es sich um mehrere Achsen dreht, was die Bearbeitung komplexer Teile in einer einzigen Aufspannung ermöglicht. Diese Rotationsbewegung macht eine Neupositionierung des Werkstücks überflüssig, was die Rüstzeiten verkürzt und die Gesamteffizienz verbessert. Die Möglichkeit, die Bewegung des Bettes in modernen CNC-Maschinen individuell anzupassen, ermöglicht eine größere Vielseitigkeit bei Bearbeitungsvorgängen und ist besonders vorteilhaft für Branchen, die hochpräzise, komplexe Teile benötigen.

Der Spindelstock einer CNC-Drehmaschine beherbergt den Hauptantrieb, die Lager und die Zahnräder, die zum Drehen des Werkstücks während der Bearbeitung erforderlich sind. Der Spindelstock ist dafür verantwortlich, die Rotationsgeschwindigkeit des Werkstücks aufrechtzuerhalten und sicherzustellen, dass das Schneidwerkzeug das Material präzise formen kann. Die Präzision der Spindelstockdrehung ist entscheidend für gleichmäßige, präzise Schnitte, insbesondere bei der Arbeit mit zylindrischen Materialien.

Der Reitstock einer CNC-Drehmaschine bietet Halt für lange zylindrische Werkstücke und verhindert, dass diese sich während des Bearbeitungsprozesses durchbiegen. Dies ist besonders wichtig bei der Bearbeitung von Teilen wie Wellen oder Antriebsschrauben. Der Reitstock kann entlang der Z-Achse bewegt werden, um unterschiedliche Materiallängen aufzunehmen. Seine Funktion besteht darin, das Werkstück ausgerichtet zu halten und sicherzustellen, dass es während des Drehvorgangs zentriert bleibt.

Fußschalter oder Pedale dienen in CNC-Drehmaschinen zur Steuerung von Spannfutter und Reitstock. Diese Bedienelemente ermöglichen es dem Bediener, Teile zu laden und zu entladen, ohne seine Hände benutzen zu müssen, was die Effizienz des Arbeitsablaufs verbessert. Während CNC-Fräsmaschinen normalerweise keine Fußpedale verwenden, rationalisiert der Einsatz dieser Bedienelemente in Drehmaschinen den Betrieb, indem sie es dem Bediener ermöglichen, sich auf andere Aufgaben zu konzentrieren und gleichzeitig die Kontrolle über wichtige Funktionen zu behalten.

Über das Bedienfeld einer CNC-Maschine kann der Bediener mit der Maschine interagieren, Befehle eingeben und Vorgänge überwachen. Es umfasst typischerweise eine Anzeigeeinheit, eine Tastatur und andere Steuertasten. Das Bedienfeld ist häufig an einem ausziehbaren Arm montiert, sodass der Bediener seine Position anpassen kann, um während der Bearbeitungsvorgänge einen optimalen Zugang zu gewährleisten. Das Layout und die Ergonomie des Bedienfelds sind entscheidend für einen effizienten Maschinenbetrieb, insbesondere in Produktionsumgebungen mit hohem Volumen.

Das Bedienfeld umfasst außerdem Eingabegeräte wie eine Tastatur und einen Feedback-Mechanismus, der es dem Bediener ermöglicht, die Leistung der Maschine zu überwachen. Das Feedback-System liefert Echtzeitdaten über den Zustand der Maschine, wie z. B. ihre Position und etwaige Fehler. Dadurch kann der Bediener bei Bedarf Anpassungen vornehmen und so sicherstellen, dass die Maschine reibungslos läuft und auf Kurs bleibt.

Die Anzeigeeinheit liefert dem Bediener wichtige Informationen, einschließlich des aktuellen Status der Maschine, des ausgeführten G-Codes und etwaiger Alarme und Warnungen. Einige Maschinen verfügen über fortschrittliche Touchscreen-Schnittstellen, die es dem Bediener ermöglichen, Programme direkt über das Display zu bearbeiten. Die Anzeigeeinheit spielt eine wichtige Rolle bei der Überwachung des Maschinenbetriebs und liefert Echtzeiteinblicke, die dazu beitragen, die Präzision aufrechtzuerhalten und Fehler zu vermeiden.

CNC-Maschinen sind in der modernen Fertigung von grundlegender Bedeutung und bieten beispiellose Präzision und Effizienz. Durch die Reduzierung menschlicher Eingriffe ermöglichen sie komplexe Aufgaben an verschiedenen Materialien. Das Verständnis der Schlüsselkomponenten und des CNC-Blockdiagramms trägt zur Optimierung der Maschinenleistung bei. Guangzhou Onustec Group Ltd. bietet hochwertige CNC-Maschinen für Branchen wie Luft- und Raumfahrt, Automobil und Medizin und bietet zuverlässige Lösungen, die Produktion und Präzision verbessern. Mit ihren fortschrittlichen Systemen Guangzhou Onustec Group Ltd. gewährleistet überlegene Leistung und Mehrwert für Hersteller weltweit.

A: Eine CNC-Maschine (Computer Numerical Control) ist ein automatisiertes Werkzeug, das computergenerierte Anweisungen verwendet, um Aufgaben wie Schneiden, Bohren oder Fräsen verschiedener Materialien mit hoher Präzision auszuführen.

A: Das CNC-Blockdiagramm stellt den Komponentenfluss innerhalb einer CNC-Maschine visuell dar und veranschaulicht, wie Daten vom Eingabeblock zur Maschinensteuereinheit (MCU) gelangen, die das Antriebssystem und die Rückkopplungsschleifen anweist, präzise Bewegungen auszuführen.

A: Die MCU ist das Gehirn einer CNC-Maschine. Es interpretiert den G-Code und sendet Signale zur Steuerung der Motoren und Werkzeuge der Maschine und stellt so sicher, dass die Maschine präzise und effizient arbeitet.

A: Der Eingabeblock in einer CNC-Maschine übernimmt die Datenübertragung und leitet die G-Code-Anweisungen zur Ausführung an die Maschine weiter. Es stellt sicher, dass die Maschine das richtige Programm erhält, um die erforderlichen Aufgaben auszuführen.

A: Servomotoren und Kugelumlaufspindeln arbeiten zusammen, um elektrische Signale in präzise mechanische Bewegungen umzuwandeln, sodass die CNC-Maschine eine genaue Positionierung entlang verschiedener Achsen für eine präzise Bearbeitung erreichen kann.

A: CNC-Maschinen reduzieren den menschlichen Eingriff, minimieren Fehler und können kontinuierlich laufen, was die Produktion beschleunigt, wiederholbare Genauigkeit gewährleistet und die Gesamteffizienz der Herstellungsprozesse verbessert.

A: Zur Fehlerbehebung an einer CNC-Maschine gehört die Überprüfung auf häufige Probleme wie falscher G-Code, falsch ausgerichtete Teile oder fehlerhafte Feedbacksysteme. Regelmäßige Wartung und Kalibrierung sorgen für einen reibungsloseren Betrieb und weniger Fehler.