- UNTERNEHMEN

- Produkte

- HEISS

- SERVICE

- Kernkompetenzen

- Erfolgsgeschichten

- Nachrichten und Ereignisse

- KONTAKT

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2026-01-19 Herkunft:Powered

Die CNC-Bearbeitung ist weithin für ihre Präzision und Vielseitigkeit bekannt und ermöglicht die Herstellung hochwertiger Teile. Das Verständnis der Größenbeschränkungen von CNC-Maschinen ist jedoch der Schlüssel zur Optimierung von Designs. In diesem Artikel untersuchen wir die kritischen Einschränkungen, die sich auf die Teilegröße bei der CNC-Bearbeitung auswirken. Sie erfahren, wie Sie diese Einschränkungen umgehen, um die Effizienz und Präzision Ihrer Entwürfe zu maximieren.

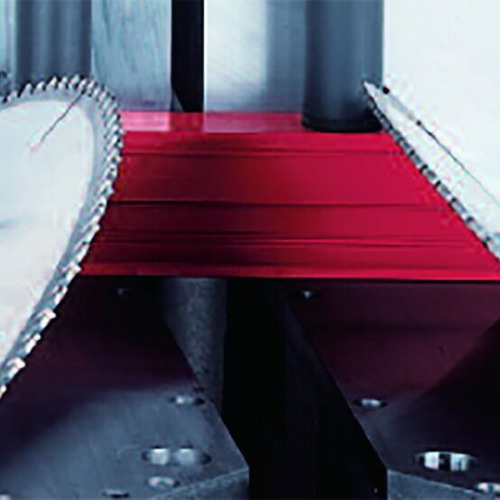

CNC-Fräsmaschinen werden üblicherweise zur Bearbeitung von Teilen verwendet, indem mit Rotationsfräsern Material von einem Werkstück entfernt wird. Der Arbeitsbereich, der durch die X-, Y- und Z-Verfahrmöglichkeiten der Maschine definiert wird, spielt eine entscheidende Rolle bei der Bestimmung der maximalen Größe des Teils, das bearbeitet werden kann. Beispielsweise hat eine Standard-CNC-Fräsmaschine typischerweise einen Arbeitsbereich von 800 mm x 500 mm x 500 mm, was bedeutet, dass die Teilegröße für eine erfolgreiche Bearbeitung innerhalb dieser Abmessungen liegen muss.

Während der Z-Achsen-Verfahrweg 500 mm betragen kann, erfordern bestimmte Teile aufgrund des Werkzeugspielraums und der Komplexität der Konstruktionsmerkmale möglicherweise kürzere Tiefen. Bei tiefen Taschen oder schmalen Nuten kann die Werkzeuglänge die Bearbeitungstiefe zusätzlich einschränken. Indem Sie bei der Konstruktion den Arbeitsbereich der Maschine berücksichtigen, können Sie sicherstellen, dass das Teil in diese räumlichen Beschränkungen passt, ohne dass mehrere Einrichtungs- oder Anpassungen erforderlich sind.

Bei der Konstruktion von Teilen für Drehmaschinen ist es wichtig, den maximalen Bearbeitungsdurchmesser und die maximale Länge von CNC-Drehmaschinen zu kennen. Für verschiedene Arten von Drehmaschinen gelten unterschiedliche Größenbeschränkungen. Nachfolgend finden Sie eine Zusammenfassung der Größenbeschränkungen für gängige Drehmaschinentypen, um Konstrukteuren eine bessere Planung ihrer Teile zu erleichtern.

| Drehmaschinentyp | Maximaler Durchmesser | Maximale Länge | Zusätzliche Funktionen | Anwendungstipp |

|---|---|---|---|---|

| Standarddrehmaschine | 18 Zoll (457 mm) | 39 Zoll (1000 mm) | Einspindeldrehmaschine | Geeignet für mittlere bis kleine Teile, Standarddrehoperationen |

| Hochleistungsdrehmaschine | 40 Zoll (1000 mm) | 80 Zoll (2000 mm) | Hohe Steifigkeit, Mehrspindelbetrieb | Geeignet für große Teile, Präzisionsdrehen und komplexe Teilebearbeitung |

| Angetriebene Werkzeugdrehmaschine | 18 Zoll (457 mm) | 39 Zoll (1000 mm) | Ausgestattet mit angetriebenen Werkzeugen zum Fräsen, Bohren usw. | Für komplexe Teile, die eine multifunktionale Bearbeitung erfordern, wie z. B. Luft- und Raumfahrt- oder Automobilkomponenten |

CNC-Bohrmaschinen dienen dazu, Löcher in ein Werkstück zu bohren. Die Hauptbeschränkung hier ist die Fähigkeit der Maschine, Plattengrößen und -dicken zu verarbeiten. Standard-CNC-Bohrmaschinen können Platten mit einer Länge von bis zu 2400 mm, einer Breite von 1000 mm und einer Dicke von bis zu 60 mm bearbeiten.

Materialstärke und -gewicht sind Schlüsselfaktoren für die Bohrfähigkeit. Für dickere Platten ist unter Umständen Spezialausrüstung erforderlich, da herkömmliche Bohrer möglicherweise nicht die erforderliche Tiefe erreichen oder nicht über die erforderliche Schnittkraft verfügen. Beim Entwerfen von Teilen mit Bohrlöchern ist es wichtig, diese Größenbeschränkungen zu berücksichtigen, um nachträgliche Anpassungen zu vermeiden.

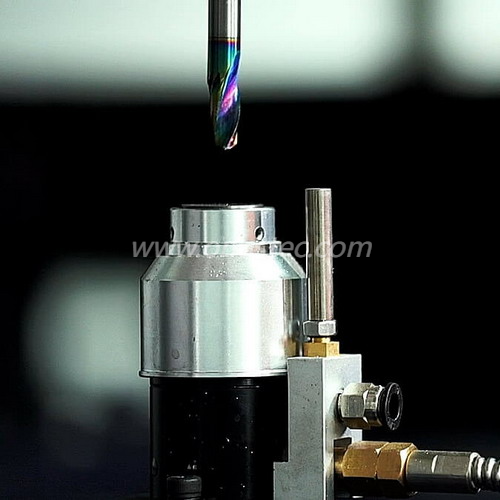

Bei der CNC-Bearbeitung liegt die kleinste praktisch erreichbare Strukturgröße bei etwa 0,5 mm Durchmesser. Merkmale, die kleiner als 2,5 mm sind, werden in der Regel als Mikrobearbeitung betrachtet, für die oft spezielle Geräte wie Laserbohren oder elektrische Entladungsbearbeitung (EDM) erforderlich sind. Teile mit Merkmalen kleiner als 1 mm müssen möglicherweise fortschrittliche Techniken und Werkzeuge einsetzen, um die erforderliche Präzision zu erreichen.

Für Designer bedeutet dies, dass es bei der Planung von Elementen im Mikromaßstab wichtig ist, sicherzustellen, dass die verwendeten Maschinen diese Abmessungen bewältigen können. Kleinste Merkmale können die Kosten und die Produktionszeit erhöhen, da speziellere Werkzeuge und Geräte erforderlich sind.

CNC-Maschinen, insbesondere Fräsmaschinen, haben Schwierigkeiten, scharfe Innenecken zu erzeugen. Die abgerundete Form der bei der CNC-Bearbeitung verwendeten Werkzeuge macht es unmöglich, perfekt scharfe Innenkanten zu erzielen. Ebenso können tiefe Taschen eine Herausforderung darstellen, da das Werkzeug möglicherweise nicht tief genug reicht, um die erforderlichen Schnitte effizient auszuführen, insbesondere wenn das Werkzeug in Bezug auf Länge oder Steifigkeit an seine Grenzen stößt.

Bei der Konstruktion von Teilen mit scharfen Innenecken oder tiefen Taschen ist es wichtig, Geometrien zu vermeiden, die die Schnitttiefe oder Werkzeugkapazitäten der Maschine überschreiten. Flache Ecken und kleinere Merkmale tragen dazu bei, dass das Teil innerhalb dieser Einschränkungen präzise bearbeitet werden kann.

Eine häufige Einschränkung bei der CNC-Bearbeitung, insbesondere beim Bohren von Löchern, ist das Verhältnis von Tiefe zu Durchmesser. Als allgemeine Faustregel gilt, dass Löcher mit einem Tiefen-zu-Durchmesser-Verhältnis vom 3- bis 5-fachen Durchmesser erfolgreich bearbeitet werden können. Ein Überschreiten dieses Verhältnisses kann zu Problemen mit der Durchbiegung des Werkzeugs, Vibrationen und übermäßigem Verschleiß führen, was zu einem Mangel an Präzision und Qualität führt. Durch die Gestaltung von Löchern mit einem kleineren Verhältnis von Tiefe zu Durchmesser wird eine bessere Bearbeitbarkeit gewährleistet. Wenn tiefere Löcher erforderlich sind, sollten Sie die Verwendung spezieller Geräte wie Tieflochbohrmaschinen in Betracht ziehen oder das Design anpassen, um die Tiefe zu verringern. Die folgende Tabelle fasst Bearbeitungsempfehlungen für verschiedene Tiefen-zu-Durchmesser-Verhältnisse zusammen.

| Verhältnis von Tiefe zu Durchmesser | Empfohlene Bearbeitungsmethode | Mögliche Herausforderungen | Empfohlene Werkzeuge und Methoden | Anwendungsvorschläge |

|---|---|---|---|---|

| 3:1 | Standardbohren oder Fräsen | Keine nennenswerten Herausforderungen | Standardbohrer, herkömmliche Schneidwerkzeuge | Geeignet für die meisten Standard-Lochbearbeitungen |

| 5:1 | Tieflochbohren | Kann zu Werkzeugvibrationen und Präzisionsproblemen führen | Tieflochbohrer, reduzierte Schnittgeschwindigkeiten, Spezialkühlmittel | Geeignet für Teile, die tiefere Löcher erfordern, wie z. B. Hydrauliksysteme oder Tieflochkomponenten |

| 7:1 und darüber hinaus | Spezialisierte Tieflochbearbeitung oder EDM | Werkzeuge können sich verschieben, die Präzision des Lochdurchmessers nimmt ab | Spezialisierte Tieflochbearbeitungsmaschinen, EDM (Electrical Discharge Machining) | Geeignet für extrem tiefe Löcher, die häufig in der Luft- und Raumfahrt oder in Formkomponenten verwendet werden |

Die Präzision der Maschine wirkt sich direkt auf die Größe und Genauigkeit der CNC-bearbeiteten Teile aus. Hochpräzise Maschinen, wie sie beispielsweise in der Mikrobearbeitung eingesetzt werden, können engere Toleranzen erreichen als Standardmaschinen. Allerdings erhöhen engere Toleranzen in der Regel die Bearbeitungskosten und Durchlaufzeiten, da langsamere Schnittgeschwindigkeiten und präzisere Messungen erforderlich sind.

Bei der Konstruktion von Teilen mit kritischen Abmessungen ist es wichtig, Maschinen auszuwählen, die die erforderlichen Präzisionsniveaus erfüllen können. Darüber hinaus können Maschinendurchbiegung und Wärmeausdehnung während der Bearbeitung größere Teile beeinflussen, sodass es wichtig ist, diese Faktoren bei der Konstruktion von Präzisionskomponenten zu berücksichtigen.

Die Werkzeugreichweite ist ein entscheidender limitierender Faktor bei der CNC-Bearbeitung, wenn es um tiefe Löcher und komplexe Merkmale geht. Insbesondere bei der Bearbeitung tiefer Schlitze oder komplizierter Formen kann die Reichweite des Werkzeugs die Bearbeitungsgenauigkeit beeinträchtigen. Die folgende Tabelle zeigt die Reichweitenbeschränkungen des Werkzeugs und die entsprechenden Anwendungen.

| Werkzeugtyp | Maximale Reichweite | Geeignete Bearbeitungstiefe | Häufige Anwendungen | Werkzeugauswahl und -beschränkungen |

|---|---|---|---|---|

| Standard-Schaftfräser | 150 mm | Geeignet für Schlitze oder Löcher mit geringer bis mittlerer Tiefe | Allgemeine Fräsarbeiten | Längere Werkzeuglängen können sich auf Präzision und Standzeit auswirken |

| Erweiterter Schaftfräser | 300 mm | Kann bis zu 300 mm tiefe Schlitze bearbeiten | Tiefnutbearbeitung, Drehteile | Geeignet für tiefe Schlitze oder Schnitte, kann jedoch zu einer Ablenkung des Werkzeugs führen |

| Tieflochbohrer | 1000 mm | Kann Löcher mit einer Tiefe von bis zu 1000 mm bearbeiten | Tieflochbearbeitung, Teile für die Luft- und Raumfahrt | Eine lange Werkzeuglänge erfordert zusätzliche Unterstützung und Stabilität |

Tipp: Verwenden Sie bei tiefen Schlitzen oder Löchern geeignete Werkzeuge und achten Sie auf die Stabilität des Werkzeugs, um eine verringerte Bearbeitungsgenauigkeit oder Werkzeugschäden zu vermeiden.

CNC-Maschinen mit mehreren Achsen – etwa 4-Achsen- und 5-Achsen-Maschinen – können komplexere Geometrien verarbeiten als herkömmliche 3-Achsen-Maschinen. Diese zusätzlichen Achsen ermöglichen das Drehen oder Neigen des Teils und ermöglichen so die Bearbeitung aus mehreren Winkeln, ohne dass das Teil neu positioniert werden muss. Diese Fähigkeit erweitert das Spektrum der herstellbaren Teile erheblich.

Bedenken Sie beim Entwerfen von Teilen mit komplexen Geometrien, ob eine mehrachsige CNC-Maschine erforderlich ist, um die gewünschte Form zu erreichen. 5-Achsen-Maschinen eignen sich beispielsweise ideal für Teile mit verdrehten oder konturierten Oberflächen und ermöglichen eine reibungslosere Bearbeitung und komplexere Merkmale.

Bei bestimmten Nachbearbeitungsvorgängen, wie z. B. Strahlen oder Beschichten, können aufgrund von Gerätebeschränkungen Größenbeschränkungen gelten. Größere Teile passen möglicherweise nicht in Strahlkabinen, und für Teile mit einer Länge von mehr als 3 Metern, die eloxiert, galvanisiert oder pulverbeschichtet werden müssen, sind möglicherweise maßgeschneiderte Regale erforderlich.

Das Entwerfen von Teilen unter Berücksichtigung der Nachbearbeitung kann dazu beitragen, Verzögerungen und zusätzliche Kosten zu vermeiden. Stellen Sie sicher, dass Ihr Design den Größenbeschränkungen der Nachbearbeitungsausrüstung entspricht, um Komplikationen während dieser Phasen zu vermeiden.

Bei der Arbeit mit großen Teilen kann es eine Herausforderung sein, die gewünschte Oberflächenbeschaffenheit und Toleranz zu erreichen. Größere Teile erfordern typischerweise längere Bearbeitungszeiten und die Qualität der Oberflächenbeschaffenheit kann je nach Größe und Werkzeugwahl variieren. Um die Qualitätsstandards zu erfüllen, ist es wichtig, ein Gleichgewicht zwischen Größe und Oberflächenbeschaffenheit zu finden.

Konstrukteure sollten ihre Teile so optimieren, dass sie in die Kapazität der Maschine passen, und gleichzeitig sicherstellen, dass Toleranzen innerhalb der verfügbaren Werkzeuge und Zeitvorgaben erreichbar sind.

Der Materialrohling ist der Ausgangsblock, aus dem das fertige Teil entsteht. Die Größe des Materialrohlings muss größer sein als die endgültige Teilegröße, um Bearbeitungsabweichungen und Werkzeugspielraum zu berücksichtigen. Durch die Sicherstellung, dass der Rohling die richtige Größe hat, wird Materialverschwendung reduziert und der gesamte Bearbeitungsprozess verbessert.

Durch die Konstruktion von Teilen mit einer leichten Vergrößerung der Abmessungen des Materialrohlings wird sichergestellt, dass genügend Platz zum Entfernen rauer Flächen und zur Bearbeitung komplizierter Details vorhanden ist.

Unterschiedliche Materialien haben unterschiedliche Bearbeitungseigenschaften, die sich auf die Teilegröße auswirken. Beispielsweise erfordern härtere Metalle wie Titan spezielle Werkzeuge und langsamere Bearbeitungsgeschwindigkeiten, während weichere Materialien wie Aluminium einfacher und schneller zu bearbeiten sind. Auch die Materialstärke und -steifigkeit tragen dazu bei, dass die Teile während der Bearbeitung stabil bleiben, insbesondere bei größeren Bauteilen.

Durch die Berücksichtigung der Materialeigenschaften wird sichergestellt, dass das Teil ohne Kompromisse bei der Genauigkeit auf die richtige Größe bearbeitet werden kann.

Bei der Optimierung von Designs für die CNC-Bearbeitung muss sichergestellt werden, dass das Teil in den Arbeitsraum der Maschine passt, wodurch die Notwendigkeit von Anpassungen während der Produktion minimiert wird. Das Design sollte auch die Präzision der ausgewählten Maschine berücksichtigen und sicherstellen, dass die gewünschten Toleranzen erreichbar sind.

Durch den Einsatz hochpräziser Maschinen und die Auswahl der richtigen Schneidwerkzeuge für bestimmte Merkmale wird die Bearbeitungsgenauigkeit verbessert. Durch die Reduzierung der Komplexität tiefer Merkmale oder komplizierter Ecken kann das Design im Hinblick auf die Herstellbarkeit weiter optimiert werden.

Bei der Massenproduktion ist die Kontrolle der Teilegröße und -präzision entscheidend für die Effizienz. Übergroße Teile können zu Produktionsverzögerungen führen und die Kosten erhöhen, insbesondere wenn mehrere Rüstvorgänge erforderlich sind. Durch die Abstimmung der Produktionsgeschwindigkeit auf die Teilegröße wird sichergestellt, dass die Großserienproduktion innerhalb des Budgets und im Zeitplan bleibt.

Die Konstruktion von Teilen unter Berücksichtigung mehrerer Setups und die Minimierung der Anzahl der erforderlichen Arbeitsgänge tragen zur Optimierung von Produktionszeit und -kosten bei.

Durch die Standardisierung von Teilekonstruktionen wird vermieden, dass die Grenzen der CNC-Maschine überschritten werden. Durch die Auswahl geeigneter Toleranzbereiche und Standardgrößen können Designer den Produktionsprozess rationalisieren und das Risiko von Verzögerungen oder Fehlern verringern.

Durch die Verwendung branchenüblicher Abmessungen und Toleranzen wird sichergestellt, dass die Teile den Spezifikationen der Maschine entsprechen, während gleichzeitig die Herstellbarkeit optimiert und die Kosten gesenkt werden.

Das Verständnis der Größenbeschränkungen von CNC-Maschinen ist für die Erzielung optimaler Designs von entscheidender Bedeutung. Durch sorgfältige Berücksichtigung des Maschinenarbeitsraums, der Werkzeugmöglichkeiten und der Materialbeschränkungen können Konstrukteure eine hohe Präzision gewährleisten und gleichzeitig Produktionskosten und -zeit minimieren. Guangzhou Onustec Group Ltd. bietet fortschrittliche CNC-Bearbeitungslösungen und hilft Kunden dabei, ihre Designs im Hinblick auf Herstellbarkeit und Kosteneffizienz zu optimieren. Ihre Produkte bieten unübertroffene Präzision und eignen sich ideal für Teile aller Größen, um qualitativ hochwertige Ergebnisse zu gewährleisten.

A: Die Größenbeschränkungen einer CNC-Maschine hängen vom Arbeitsbereich der Maschine ab, der die maximalen Abmessungen des Teils definiert, das bearbeitet werden kann. Beispielsweise könnte eine Standard-CNC-Fräsmaschine einen Arbeitsbereich von 800 mm x 500 mm x 500 mm haben.

A: Um Teile innerhalb der CNC-Maschinengrenzen zu konstruieren, berücksichtigen Sie den Arbeitsbereich der Maschine, die Werkzeugreichweite und den Typ der verwendeten CNC-Maschine. Stellen Sie sicher, dass die Teile die richtige Größe haben, um ein Umrüsten oder mehrere Setups zu vermeiden.

A: Ja, CNC-Maschinen können große Teile bearbeiten, aber die maximale Größe hängt vom Maschinentyp ab. Für große Teile sind beispielsweise möglicherweise spezielle CNC-Drehmaschinen oder Hochleistungsmaschinen erforderlich, die größere Durchmesser und Längen verarbeiten können.

A: Materialstärke und -steifigkeit können die Einschränkungen bei der CNC-Bearbeitung beeinflussen. Härtere Materialien erfordern möglicherweise langsamere Schnittgeschwindigkeiten und Spezialwerkzeuge, was sich auf die Teilegröße und den Bearbeitungsprozess auswirkt. Berücksichtigen Sie beim Entwerfen die Materialeigenschaften.

A: Die Werkzeugreichweite kann eine Einschränkung darstellen, da sich längere Werkzeuge verbiegen oder durchbiegen können, was die Bearbeitungsgenauigkeit beeinträchtigt. Beim Entwerfen tiefer oder komplizierter Merkmale ist es wichtig, die Einschränkungen der Werkzeugreichweite zu berücksichtigen, um Ungenauigkeiten im endgültigen Teil zu vermeiden.