- UNTERNEHMEN

- Produkte

- HEISS

- SERVICE

- Kernkompetenzen

- Erfolgsgeschichten

- Nachrichten und Ereignisse

- KONTAKT

Anzahl Durchsuchen:215 Autor:Onustec veröffentlichen Zeit: 2025-08-19 Herkunft:Powered

Stellen Sie sich vor, komplizierte Teile mit minimalem menschlichen Aufwand herzustellen – CNC-Bearbeitungszentren machen dies möglich. Diese fortschrittlichen Maschinen revolutionieren die Fertigung, indem sie präzise Schneid- und Formaufgaben automatisieren. In diesem Beitrag erfahren Sie mehr über CNC-Bearbeitungszentren, ihre Schlüsselkomponenten und ihre wichtige Rolle in der modernen Fertigung.

Ein CNC-Bearbeitungszentrum ist eine fortschrittliche Fertigungsmaschine, die computergestützte numerische Steuerung (CNC) nutzt, um das Schneiden, Bohren und Formen von Materialien zu automatisieren. Im Gegensatz zu herkömmlichen Maschinen vereint sie mehrere Funktionen in einer Einheit und ermöglicht so komplexe Aufgaben mit hoher Präzision. Zu den Kernkomponenten gehören:

Steuereinheit: Das Gehirn der Maschine, es interpretiert die programmierten Anweisungen.

Spindel: Hält und dreht die Schneidwerkzeuge.

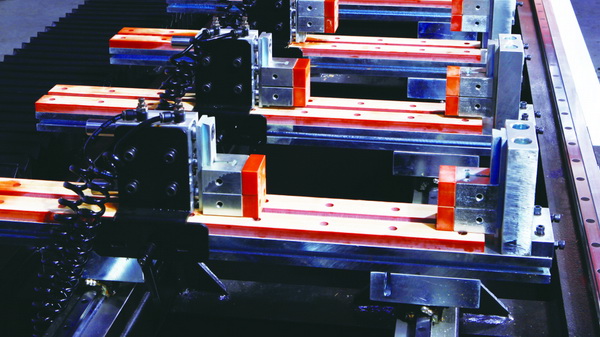

Arbeitstisch: Unterstützt das Werkstück und ist häufig entlang mehrerer Achsen beweglich.

Werkzeugmagazin: Speichert verschiedene Schneidwerkzeuge und ermöglicht so einen automatischen Werkzeugwechsel.

Motoren und Antriebe: Ermöglichen eine präzise Bewegung der Spindel und des Tisches.

Diese Komponenten arbeiten nahtlos zusammen, um komplizierte Teile mit minimalem menschlichen Eingriff herzustellen.

CNC-Bearbeitungszentren arbeiten nach vorprogrammierten Anweisungen, die mit CAD/CAM-Software erstellt wurden. Der Prozess beginnt mit dem Laden der Designdatei in die Steuereinheit. Anschließend bewegt die Maschine die Spindel und den Arbeitstisch entlang definierter Achsen, um das Material entsprechend zu schneiden oder zu formen. Die Automatisierung sorgt für gleichbleibende Genauigkeit und Wiederholbarkeit.

Beispielsweise bewegt eine vertikale CNC-Fräsmaschine die Spindel vertikal, um Schneidvorgänge durchzuführen, während ein horizontales Bearbeitungszentrum die Spindel horizontal positioniert. Beide Typen können die Werkzeuge automatisch aus dem Magazin wechseln, was den Arbeitsablauf optimiert und Ausfallzeiten reduziert.

Es gibt verschiedene Arten von CNC-Bearbeitungszentren, die jeweils für spezifische Fertigungsanforderungen konzipiert sind:

| Typ | Beschreibung |

|---|---|

| Vertikale CNC-Fräsmaschine | Spindel vertikal ausgerichtet; Ideal für allgemeine Fräsarbeiten. |

| Horizontales Bearbeitungszentrum | Spindel horizontal ausgerichtet; besser für schwere Schnitte. |

| 5-Achsen-Bearbeitungszentrum | Bewegt sich entlang fünf verschiedener Achsen; ermöglicht komplexe Formen. |

| CNC-Drehzentrumsmaschine | Spezialisiert auf Dreharbeiten und Formen zylindrischer Teile. |

Die Wahl hängt von der Komplexität der Teile, der Materialart und dem Produktionsvolumen ab. Beispielsweise ist ein vertikales CNC-Bearbeitungszentrum in Branchen weit verbreitet, in denen eine präzise vertikale Bearbeitung erforderlich ist, während ein 5-Achsen-Bearbeitungszentrum bei Luft- und Raumfahrtteilen mit komplizierten Geometrien hervorragend funktioniert.

Tipp: Berücksichtigen Sie bei der Auswahl eines CNC-Bearbeitungszentrums die Art der Bearbeitung – vertikal oder horizontal – und die Anzahl der erforderlichen Achsen, um Ihre Produktionsanforderungen effizient zu erfüllen.

Ein CNC-Bearbeitungszentrum zeichnet sich durch präzises Schneiden und Formen von Materialien aus. Es nutzt computergesteuerte Bewegungen, um Schneidwerkzeuge mit unglaublicher Genauigkeit zu bedienen. Diese Präzision ist für die Herstellung von Teilen mit strengen Toleranzen von entscheidender Bedeutung, insbesondere in Branchen wie der Luft- und Raumfahrt sowie der Herstellung medizinischer Geräte. Beispielsweise kann eine vertikale CNC-Fräsmaschine detaillierte Merkmale auf Metalloberflächen schnitzen, indem sie die Spindel vertikal bewegt und so eine gleichmäßige Tiefe und Form gewährleistet. Ebenso bietet ein horizontales Bearbeitungszentrum präzise Schnitte durch die horizontale Ausrichtung der Spindel, ideal für schwerere oder größere Werkstücke.

Einer der Hauptvorteile eines CNC-Bearbeitungszentrums ist die Automatisierung. Es reduziert den manuellen Aufwand durch die automatische Ausführung programmierter Anweisungen. Die Maschine kann Werkzeuge aus ihrem Magazin wechseln, ohne anzuhalten, was eine kontinuierliche Produktion ermöglicht. Diese Automatisierung steigert die Effizienz, verkürzt die Zykluszeiten und minimiert Ausfallzeiten. Beispielsweise kann ein vertikales CNC-Bearbeitungszentrum während eines einzigen Arbeitsgangs nahtlos zwischen Bohrern, Fräsern und Gewindebohrern wechseln. Diese Fähigkeit macht Bearbeitungszentren in Produktionsumgebungen mit hohen Stückzahlen unverzichtbar.

CNC-Bearbeitungszentren verarbeiten ein breites Spektrum an Materialien, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Ihre Vielseitigkeit beruht auf einstellbaren Geschwindigkeiten, Vorschüben und Werkzeugoptionen. Ob beim Schneiden von Aluminium für Automobilteile oder Titan für Luft- und Raumfahrtkomponenten, die Maschine passt sich den unterschiedlichen Materialeigenschaften an. Ein 5-Achsen-Bearbeitungszentrum erhöht die Vielseitigkeit noch weiter, indem es Werkzeuge entlang von fünf Achsen bewegt und so komplexe Formen und Konturen ermöglicht, die mit einfacheren Maschinen nicht möglich wären. Diese Flexibilität unterstützt unterschiedliche Fertigungsanforderungen.

Komplexe Fertigungsaufgaben erfordern oft mehrere Bearbeitungsvorgänge in einer Aufspannung. CNC-Bearbeitungszentren integrieren Fräs-, Bohr-, Gewindeschneid- und Bohrfunktionen und reduzieren so die Notwendigkeit, Werkstücke zwischen Maschinen zu bewegen. Diese Integration verbessert die Genauigkeit und spart Zeit. Ein beispielsweise CNC-Drehzentrum ist auf die Formgebung zylindrischer Teile spezialisiert, kann aber auch Fräsvorgänge ausführen und bietet so eine umfassende Lösung für komplexe Geometrien. Aufgrund dieser Multitasking-Fähigkeiten sind Bearbeitungszentren für die Prototypenentwicklung und kundenspezifische Fertigung unverzichtbar.

Tipp: Wenn Sie hohe Präzision und Effizienz anstreben, wählen Sie ein CNC-Bearbeitungszentrum, das automatische Werkzeugwechsel und mehrere Achsen unterstützt, um komplexe, mehrstufige Fertigungsaufgaben nahtlos zu bewältigen.

CNC-Bearbeitungszentren steigern die Produktionsgeschwindigkeit erheblich, indem sie viele manuelle Aufgaben automatisieren. Im Gegensatz zu herkömmlichen Maschinen können sie mit minimalen Ausfallzeiten kontinuierlich laufen. Durch den automatischen Werkzeugwechsel in einer vertikalen CNC-Fräsmaschine oder einem horizontalen Bearbeitungszentrum kann die Maschine schnell zwischen Bohrern, Fräsern und Gewindebohrern wechseln. Dies verkürzt die Zykluszeiten und sorgt dafür, dass die Produktionslinie effizient läuft. Besonders die Großserienfertigung profitiert von dieser Geschwindigkeit, da Teile ohne Qualitätseinbußen schneller produziert werden können.

Die Präzision eines CNC-Bearbeitungszentrums führt direkt zu einer besseren Produktqualität. Diese Maschinen befolgen exakt programmierte Anweisungen und gewährleisten so einheitliche Abmessungen und Oberflächen. Die Wiederholbarkeit der Prozesse in einem CNC-Vertikalbearbeitungszentrum oder einem 5-Achsen-Bearbeitungszentrum bedeutet, dass jedes Teil enge Toleranzen einhält. Dies ist in Branchen wie der Luft- und Raumfahrt sowie der medizinischen Fertigung von entscheidender Bedeutung, wo bereits kleine Abweichungen zu Ausfällen führen können. Die fortschrittlichen Steuerungssysteme reduzieren die Variabilität, was zu weniger Fehlern und höherer Zuverlässigkeit führt.

Während CNC-Bearbeitungszentren eine Anfangsinvestition erfordern, senken sie langfristig die Herstellungskosten. Die Automatisierung senkt die Arbeitskosten durch Minimierung manueller Eingriffe. Effiziente Werkzeugwechsel und Mehrachsenoperationen verringern die Anzahl der erforderlichen Rüstvorgänge und sparen Zeit und Geld. Darüber hinaus reduziert die hohe Präzision Materialverschwendung und Nacharbeit. Beispielsweise kann ein CNC-Drehzentrum komplexe Teile in weniger Schritten fertigstellen und so den Gemeinaufwand reduzieren. Mit der Zeit machen diese Einsparungen CNC-Bearbeitungszentren für viele Hersteller zu einer kostengünstigen Wahl.

Menschliches Versagen ist eine häufige Ursache für Fehler bei der herkömmlichen Bearbeitung. CNC-Bearbeitungszentren minimieren dieses Risiko, indem sie auf computergesteuerte Abläufe setzen. Sobald ein Programm getestet und optimiert ist, kann es wiederholt und fehlerfrei ausgeführt werden. Die Automatisierung sowohl in vertikalen als auch horizontalen Bearbeitungszentren sorgt für konsistente Werkzeugwege und Schnittparameter. Diese Zuverlässigkeit verbessert die Gesamtqualität der Produktion und reduziert kostspielige Fehler. Bediener können sich auf Überwachung und Wartung statt auf manuelle Anpassungen konzentrieren, was die Fehlerquote weiter senkt.

Tipp: Um den Nutzen zu maximieren, wählen Sie ein CNC-Bearbeitungszentrum, das Ihrem Produktionsvolumen und Ihrer Komplexität entspricht und eine schnellere Produktion und gleichbleibend hochwertige Teile gewährleistet.

CNC-Bearbeitungszentren spielen in der Automobilindustrie eine entscheidende Rolle bei der Herstellung präziser und langlebiger Teile. Komponenten wie Motorblöcke, Getriebegehäuse und Bremskomponenten erfordern genaue Spezifikationen, um Sicherheit und Leistung zu gewährleisten. Eine vertikale CNC-Fräsmaschine erledigt oft detaillierte Fräsaufgaben an kleineren Teilen, während ein horizontales Bearbeitungszentrum aufgrund seiner Spindelausrichtung ideal für größere, schwerere Bauteile ist. Die Fähigkeit, die Produktion mit diesen Maschinen zu automatisieren, ermöglicht es Herstellern, große Mengenanforderungen zu erfüllen und gleichzeitig eine gleichbleibende Qualität aufrechtzuerhalten.

Im Luft- und Raumfahrtbau sind Präzision und Zuverlässigkeit von größter Bedeutung. Ein 5-Achsen-Bearbeitungszentrum ist hier besonders wertvoll, da es komplexe Geometrien und komplizierte Konturen erstellen kann, die für Flugzeugkomponenten benötigt werden. Diese Maschinen verarbeiten zähe Materialien wie Titan- und Aluminiumlegierungen, die in Teilen der Luft- und Raumfahrt üblich sind. CNC-Bearbeitungszentren reduzieren den Bedarf an mehreren Aufspannungen, sorgen für enge Toleranzen und verringern das Fehlerrisiko. Diese Präzision unterstützt die Herstellung leichter, hochfester Teile, die strengen Industriestandards entsprechen.

Die Herstellung medizinischer Geräte erfordert höchste Genauigkeit und Sauberkeit. CNC-Bearbeitungszentren produzieren chirurgische Instrumente, Implantate und Prothesen mit präzisen Abmessungen und glatten Oberflächen. Ein vertikales CNC-Bearbeitungszentrum wird häufig für kleine, detaillierte Teile verwendet, während eine CNC-Drehzentrumsmaschine zylindrische Komponenten wie orthopädische Stifte formen kann. Die Automatisierung und Wiederholbarkeit dieser Maschinen gewährleisten eine gleichbleibende Qualität, die für die Patientensicherheit und die Einhaltung gesetzlicher Vorschriften von entscheidender Bedeutung ist.

Für kundenspezifische Teile und Prototypen bieten CNC-Bearbeitungszentren unübertroffene Flexibilität. Sie können schnell zwischen verschiedenen Werkzeugen und Vorgängen wechseln, was sie ideal für die Produktion kleiner Stückzahlen und Designiterationen macht. Ein 5-Achsen-Bearbeitungszentrum ermöglicht die Erstellung komplexer Prototypen, die die Endproduktgeometrien nachahmen. Diese Fähigkeit beschleunigt die Produktentwicklungszyklen und verkürzt die Markteinführungszeit. Ob Einzelstücke oder Kleinserien: Bearbeitungszentren bieten die Präzision und Vielseitigkeit, die für Innovationen erforderlich sind.

Tipp: Berücksichtigen Sie bei der Auswahl eines CNC-Bearbeitungszentrums für Ihre Anwendung die spezifischen Branchenanforderungen und die Teilekomplexität, um effektiv zwischen vertikalen, horizontalen oder 5-Achsen-Bearbeitungszentren zu wählen.

Die Auswahl des richtigen CNC-Bearbeitungszentrums hängt von mehreren Schlüsselfaktoren ab, die mit Ihren Produktionsanforderungen übereinstimmen. Berücksichtigen Sie zunächst die Art der erforderlichen Eine Bearbeitung . vertikale CNC-Fräsmaschine eignet sich ideal für Aufgaben, die eine vertikale Spindelausrichtung erfordern, und eignet sich gut für kleinere Teile oder detaillierte Fräsarbeiten. Alternativ eignet sich ein horizontales Bearbeitungszentrum dank seiner horizontalen Spindel für schwerere, größere Bauteile und bietet eine bessere Spanabfuhr und Steifigkeit.

Bewerten Sie als Nächstes die Anzahl der benötigten Achsen . Für einfache Teile reicht möglicherweise eine 3-Achsen-Maschine aus, komplexe Geometrien erfordern jedoch häufig ein 5-Achsen-Bearbeitungszentrum . Diese Maschinen bieten eine größere Flexibilität, indem sie Werkzeuge und Werkstücke entlang fünf verschiedener Achsen bewegen, was komplizierte Formen ermöglicht und die Einrichtung reduziert.

Auch die Materialart spielt eine Rolle. Einige Maschinen verarbeiten Metalle wie Aluminium oder Stahl besser, während andere sich für Kunststoffe oder Verbundwerkstoffe eignen. Berücksichtigen Sie außerdem Ihr Produktionsvolumen . Die Großserienfertigung profitiert von Maschinen mit schnellen Werkzeugwechselsystemen und Automatisierung, wie sie beispielsweise in modernen CNC-Vertikalbearbeitungszentren oder CNC-Horizontalbearbeitungszentren zu finden sind.

Untersuchen Sie beim Vergleich von Modellen Spezifikationen wie:

| Funktion | Vertikale CNC-Fräsmaschine | Horizontales Bearbeitungszentrum | 5-Achsen-Bearbeitungszentrum | CNC-Drehzentrum Maschine |

|---|---|---|---|---|

| Spindelausrichtung | Vertikal | Horizontal | Variabel (mehrachsig) | Horizontal oder vertikal (zum Drehen) |

| Ideal für | Detailliertes Fräsen, kleine bis mittlere Teile | Schwere, große Teile | Komplexe Formen, Luft- und Raumfahrt, Prototypen | Zylindrische Teile, Drehen und Fräsen |

| Werkzeugwechsel | Automatisches Werkzeugmagazin | Automatisches Werkzeugmagazin | Fortschrittlicher Werkzeugwechsler mit Mehrachsen | Werkzeugrevolver zum Drehen und Fräsen |

| Flexibilität bei der Einrichtung | Mäßig | Hoch | Sehr hoch | Spezialisiert auf Drehen |

| Preisklasse | Im Allgemeinen günstiger | Mittel bis hoch | High-End | Mittel bis hoch |

Mithilfe dieser Tabelle können Sie klären, welche Maschine zu Ihren Fertigungszielen passt. Wenn Sie beispielsweise Vielseitigkeit und die Produktion komplexer Teile benötigen, ist ein 5-Achsen-Bearbeitungszentrum ein guter Kandidat. Für großvolumige Automobilteile könnte ein horizontales Bearbeitungszentrum effizienter sein.

Die Wartung ist entscheidend für den reibungslosen Betrieb von CNC-Bearbeitungszentren. Suchen Sie nach Maschinen mit einfachem Zugang zu Komponenten wie Spindeln, Werkzeugmagazinen und Motoren. Regelmäßige Wartung gewährleistet die Genauigkeit und verlängert die Lebensdauer der Maschine.

Auch Supportleistungen sind wichtig. Wählen Sie Hersteller oder Lieferanten aus, die Folgendes anbieten:

Umfassende Schulung für Bediener

Prompter technischer Support

Verfügbarkeit von Ersatzteilen

Software-Updates für CNC-Steuerungen

Ein CNC-Vertikalbearbeitungszentrum oder CNC-Horizontalbearbeitungszentrum mit starkem Kundendienst reduziert Ausfallzeiten und verbessert die Gesamtproduktivität.

Tipp: Priorisieren Sie bei der Auswahl eines CNC-Bearbeitungszentrums Maschinen, die Ihrer Teilekomplexität und Ihrem Produktionsvolumen entsprechen, und stellen Sie sicher, dass der Hersteller zuverlässige Wartungs- und Supportdienste bereitstellt, um die Betriebszeit zu maximieren.

CNC-Bearbeitungszentren entwickeln sich mit modernster Technologie weiter. Ein wichtiger Trend ist die Einführung von künstlicher Intelligenz (KI) und maschinellem Lernen. Diese Technologien helfen Maschinen, Schnittpfade zu optimieren, Werkzeugverschleiß vorherzusagen und Parameter in Echtzeit anzupassen. Beispielsweise kann ein 5-Achsen-Bearbeitungszentrum mithilfe von KI die Bearbeitung komplexer Formen verbessern, indem es aus vergangenen Vorgängen lernt, Fehler reduziert und die Effizienz steigert.

Ein weiterer Fortschritt ist die erhöhte Präzision durch verbesserte Spindelkonstruktionen und schnellere Servomotoren. Dadurch können vertikale CNC-Fräsmaschinen und horizontale Bearbeitungszentren engere Toleranzen und glattere Oberflächen erzielen. Darüber hinaus ermöglicht die Integration fortschrittlicher Sensoren die Echtzeitüberwachung von Vibrationen und Temperaturen, wodurch Werkzeugschäden verhindert und die Teilequalität verbessert wird.

Der Aufstieg des Internets der Dinge (IoT) verwandelt CNC-Bearbeitungszentren in intelligente, vernetzte Geräte. Maschinen kommunizieren jetzt mit Fabriksystemen, um Daten zu Leistung, Wartungsbedarf und Produktionsstatus bereitzustellen. Diese Konnektivität ermöglicht eine vorausschauende Wartung und reduziert unerwartete Ausfallzeiten.

Beispielsweise kann ein CNC-Vertikalbearbeitungszentrum , das mit einer IoT-Plattform verbunden ist, Bediener warnen, wenn der Werkzeugverschleiß einen Schwellenwert erreicht. Intelligente Fertigungssysteme nutzen diese Daten, um Wartungsarbeiten während produktionsschwacher Zeiten zu planen und so die Betriebszeit zu maximieren. Darüber hinaus unterstützt die IoT-Integration die Fernüberwachung und -steuerung, sodass Bediener horizontale Bearbeitungszentren von überall aus verwalten können.

Diese Konnektivität ermöglicht auch eine stärkere Automatisierung durch die Integration mit Roboter-Be-/Entladesystemen und automatisierten Qualitätsprüfwerkzeugen. Das Ergebnis ist eine schlankere und effizientere Produktionslinie.

Nachhaltigkeit ist in der Fertigung zu einer Priorität geworden und CNC-Bearbeitungszentren passen sich entsprechend an. Bei modernen Maschinen steht die Energieeffizienz im Vordergrund, indem der Motoreinsatz optimiert und Leerlaufzeiten reduziert werden. Neuere beispielsweise CNC-Drehmaschinen verfügen über Energiesparmodi, die in betriebsfreien Zeiten aktiviert werden.

Hersteller verwenden außerdem umweltfreundliche Kühl- und Schmierstoffe, die die Umweltbelastung reduzieren. Darüber hinaus unterstützen CNC-Bearbeitungszentren nachhaltige Praktiken, indem sie die Materialverschwendung durch präzises Schneiden und mehrachsige Bearbeitung minimieren, wodurch die Notwendigkeit mehrerer Aufspannungen reduziert wird.

Einige Anlagen integrieren Recyclingsysteme zur Rückgewinnung von Metallspänen und Kühlflüssigkeiten, wodurch die Umweltbelastung weiter verringert wird. Diese Trends stehen im Einklang mit den weltweiten Bemühungen, umweltfreundlichere Herstellungsprozesse zu schaffen.

Tipp: Nutzen Sie CNC-Bearbeitungszentren, die mit IoT- und KI-Funktionen ausgestattet sind, um die Produktivität zu steigern, Ausfallzeiten zu reduzieren und nachhaltige Fertigungsziele zu unterstützen.

CNC-Bearbeitungszentren automatisieren präzises Schneiden, Formen und Materialbearbeitung und verbessern so die Produktionsgeschwindigkeit und -qualität. Die Zukunft der CNC-Bearbeitung umfasst KI, IoT-Integration und Nachhaltigkeit. Diese Fortschritte versprechen eine noch höhere Effizienz und eine geringere Umweltbelastung. Guangzhou Onustec Group Ltd. bietet innovative CNC-Bearbeitungszentren, die unübertroffene Präzision und Zuverlässigkeit in der Fertigung bieten. Ihre Produkte unterstützen verschiedene Branchen und gewährleisten eine qualitativ hochwertige Produktion und kostengünstige Lösungen.

A: Ein CNC-Bearbeitungszentrum ist eine fortschrittliche Fertigungsmaschine, die mithilfe numerischer Computersteuerung das Schneiden, Bohren und Formen von Materialien automatisiert und so die Präzision und Effizienz in der Produktion erhöht.

A: Eine vertikale CNC-Fräsmaschine verfügt über eine vertikal ausgerichtete Spindel, die sich ideal für detaillierte Fräsaufgaben eignet, während ein horizontales Bearbeitungszentrum über eine horizontale Spindel verfügt, die sich für schwere Schnitte und größere Werkstücke eignet.

A: Ein 5-Achsen-Bearbeitungszentrum bietet eine höhere Flexibilität durch die Bewegung von Werkzeugen entlang von fünf Achsen, was die Herstellung komplexer Formen ermöglicht, die Einrichtung reduziert und die Präzision bei komplizierten Fertigungsaufgaben verbessert.

A: Eine CNC-Drehzentrumsmaschine ist auf die Formung zylindrischer Teile spezialisiert, sorgt für Präzision bei Drehvorgängen und kann Fräsen durchführen, was eine umfassende Lösung für komplexe Geometrien bietet.

A: Berücksichtigen Sie bei der Auswahl eines CNC-Bearbeitungszentrums, das Ihren Fertigungsanforderungen effizient entspricht, die Art der Bearbeitung, die Anzahl der Achsen, die Materialart, das Produktionsvolumen und die Supportleistungen.